O que é Medição de Dureza?

A medição de dureza engloba um conjunto de métodos para avaliar a resistência de uma superfície à penetração de um corpo sob pressão ou impacto.

O valor medido dependerá de:

- Resistência à tração e limite de escoamento

- Módulo de elasticidade

- Dimensão

- Acabamento superficial

- Homogeneidade do material

Além disso, a geometria do penetrador, a força (carga) aplicada, a velocidade de aplicação e o tempo de carga influenciam significativamente o resultado.

Resumo dos Métodos

Brinell

- Peças maiores

- Superfícies não homogéneas

- Peças forjadas e fundidas

Rockwell

- Corpos de prova maiores

- Testes rápidos em metal

- Controlo de produção

- Resultados imediatos

Vickers

- Todos os materiais sólidos

- Versátil

- Testes pontuais de soldaduras

Brinell

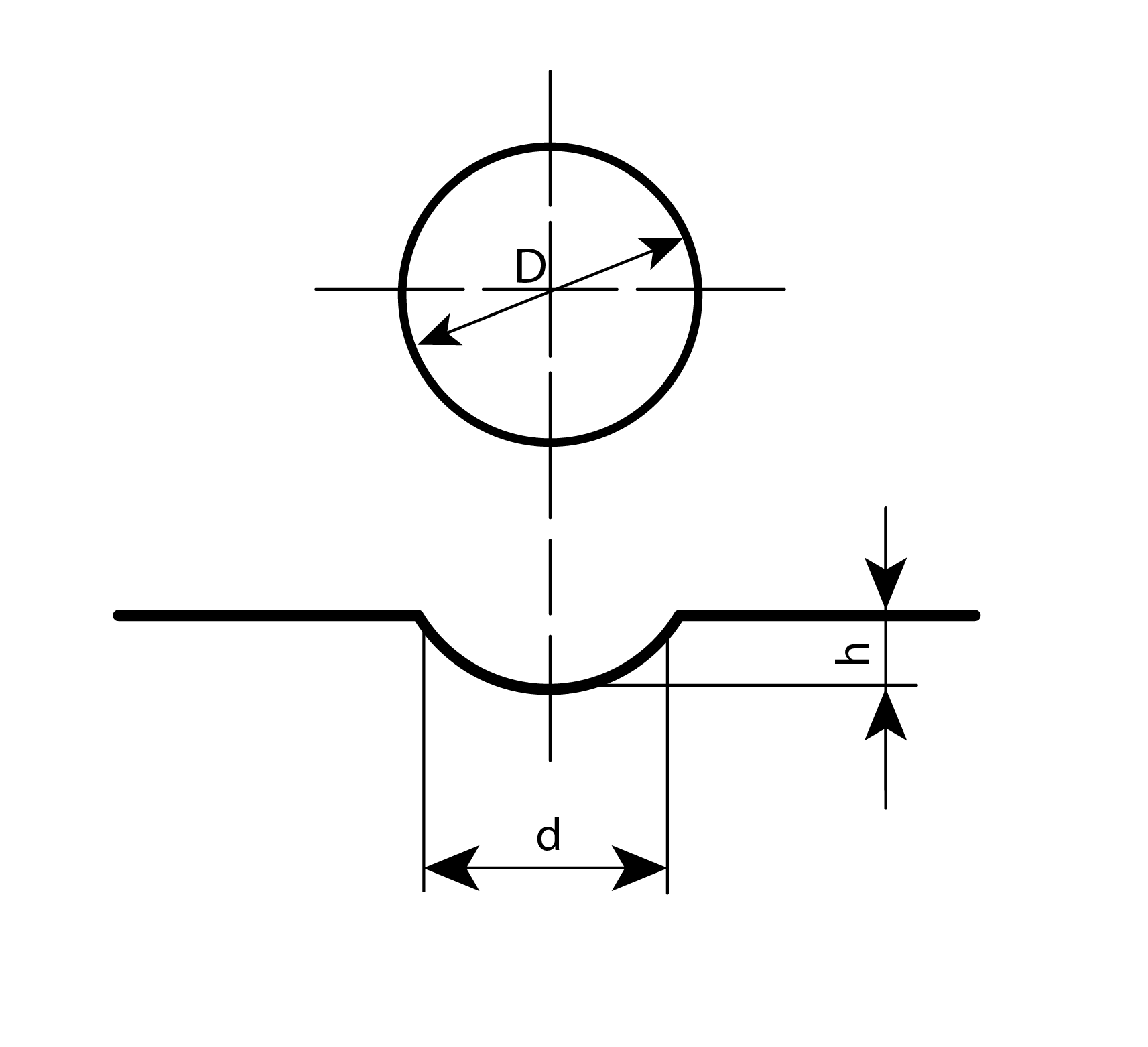

Utiliza-se uma esfera (em aço ou metal duro) de diâmetro 2,5 – 5,0 ou 10,0 mm. As cargas variam aproximadamente de 1 kg a 3.000 kg. A velocidade de penetração é inferior a cerca de 0,5 mm/s.

O método Brinell é mais usado em peças de maiores dimensões e deixa uma impressão relativamente grande no material, que é medida opticamente.

- Utilizado em peças de maiores dimensões

- Bom para superfícies porosas e não homogéneas

- Adequado para peças forjadas e fundidas

O resultado obtém-se medindo o diâmetro da impressão deixada pela esfera na peça.

A unidade designa-se por HB, podendo também usar-se HBS ou HBW, dependendo do diâmetro da esfera (mm)/carga (kg) e tempo de carga (s).

As medições são normalizadas pela ISO 6506.

Brinell com carga de impacto

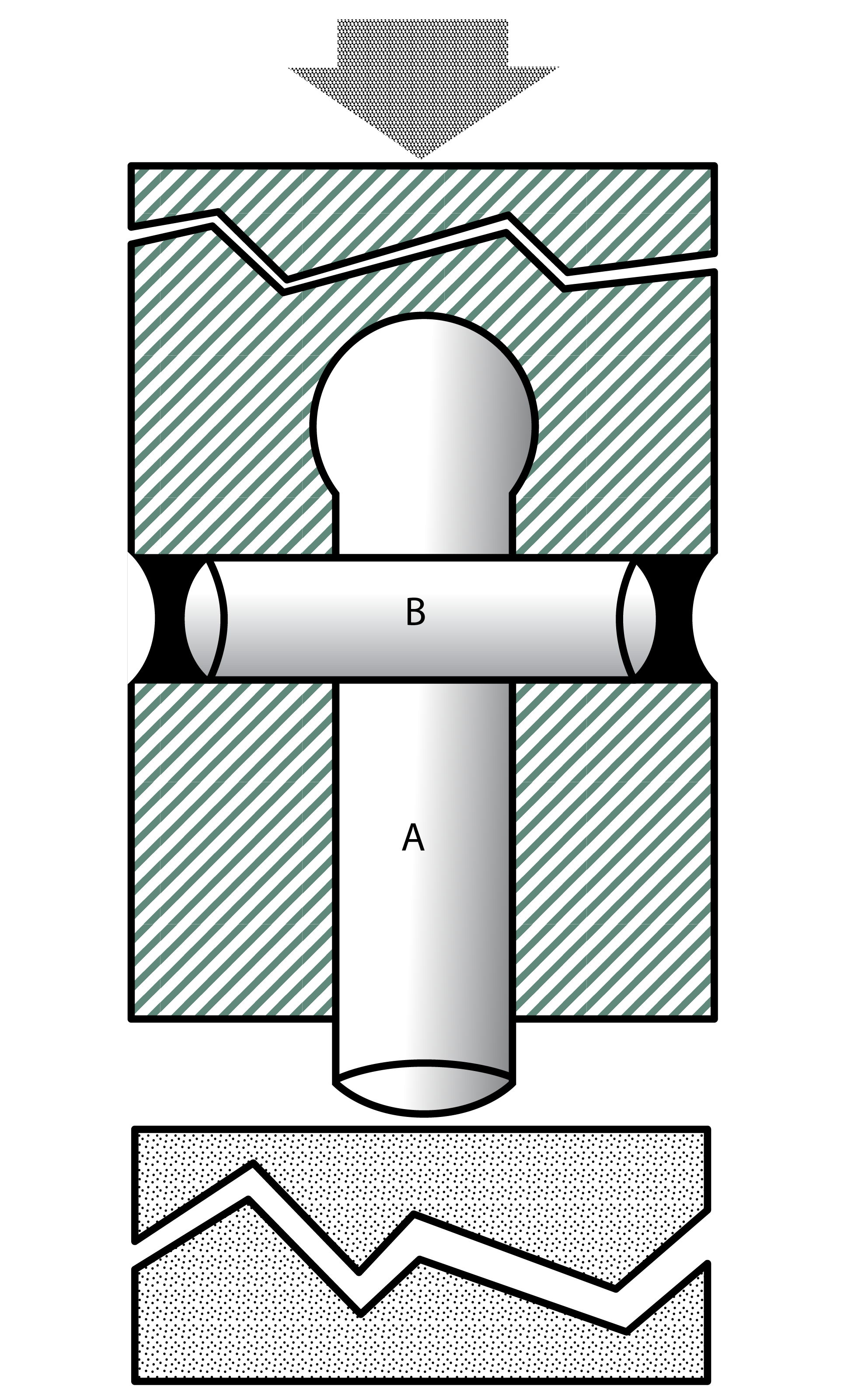

O diâmetro da esfera é normalmente 5 mm, e a carga é aplicada por impacto.

Nalguns equipamentos, a carga é controlada por um pino de rotura calibrado, que se parte a uma carga pré-determinada. A figura abaixo ilustra esse princípio:

Brinell com carga de impacto, princípio do tipo com pino de rotura calibrado. A = Penetrador, B = Impacto/Pino de rotura

Brinell com carga de impacto, princípio do tipo com pino de rotura calibrado. A = Penetrador, B = Impacto/Pino de rotura

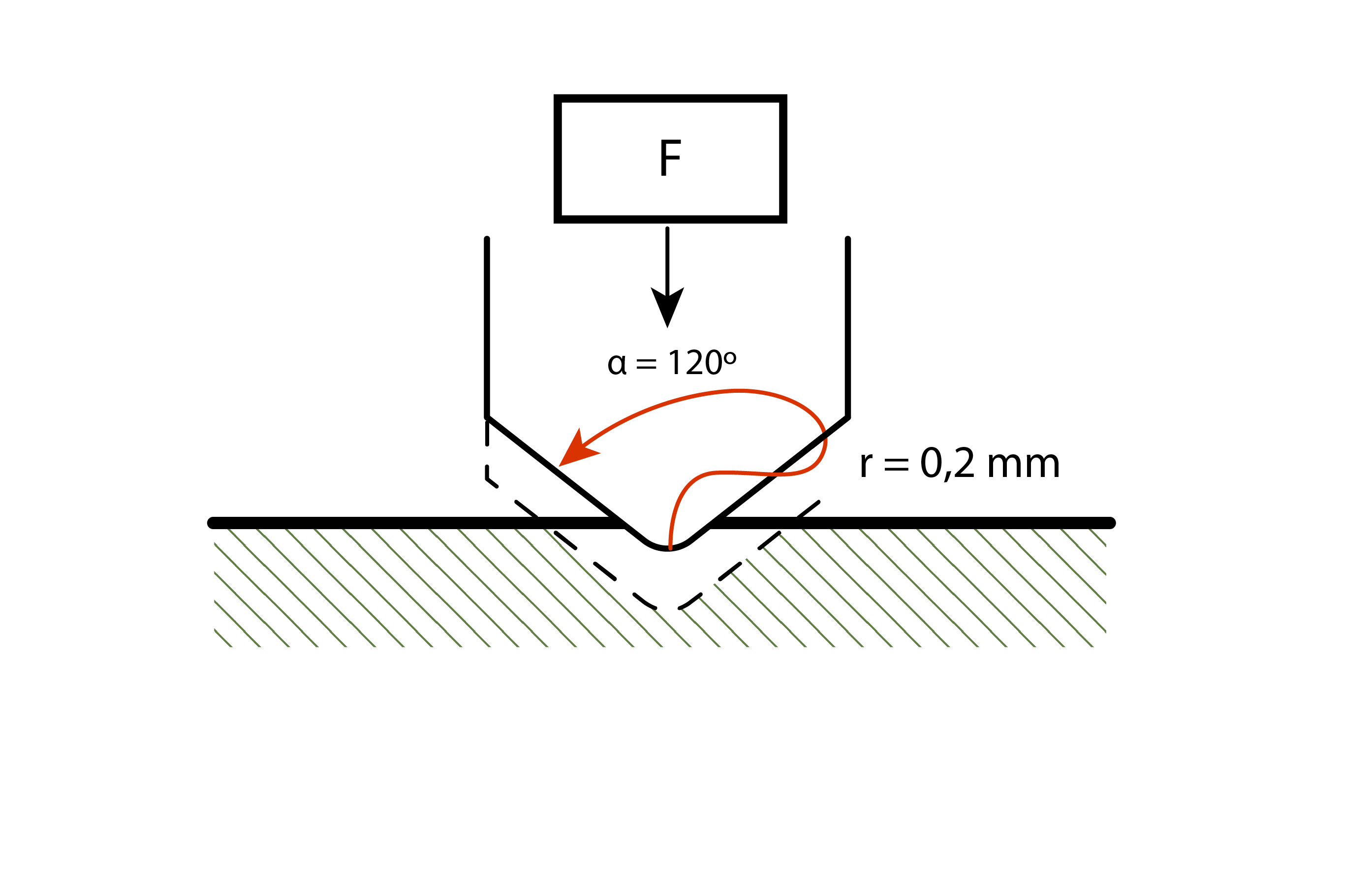

Rockwell C

Um cone de diamante com ângulo de 120° e extremidade arredondada.

A ponta (penetrador) cria uma impressão no material sob força calibrada, e a profundidade da impressão é medida para determinar a dureza.

- Usado principalmente para peças de maiores dimensões

- Frequentemente usado para testes rápidos em metais

- Desenvolvido para controlo de produção

- Resultados rápidos

A carga é aplicada em duas fases: pré-carga de 10 kp (98 N) e carga total de 150 kp (1.470 N).

O resultado de medição é 100 menos a diferença na profundidade de penetração antes e depois da aplicação da carga total, medido em unidades de 0,002 mm. A unidade denomina-se HRC.

A medição é normalizada pela ISO 6508.

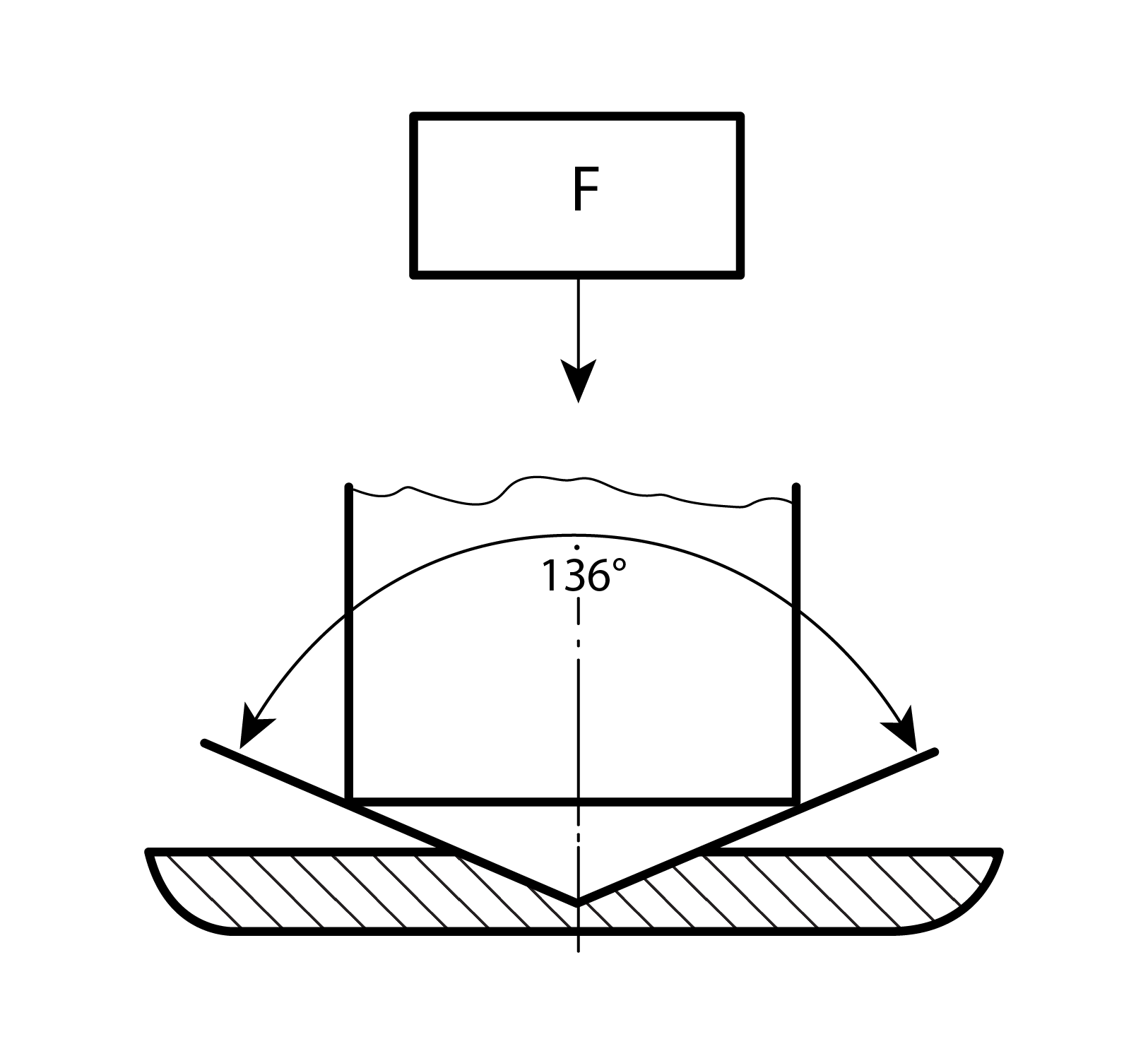

Vickers

Uma pirâmide de diamante de quatro faces com ângulo de 136° no vértice.

Vickers é um método de ensaio de dureza que pode ser aplicado a todos os materiais sólidos, incluindo metais.

- Aplicável a todos os materiais sólidos (incluindo metais)

- Adequado para muitos tipos de ensaios e aplicações

- Permite medir soldaduras específicas

O resultado obtém-se medindo o comprimento médio da diagonal da impressão quadrada.

A dureza é designada HV (Hardness Vickers) e a carga é dada em kp.

As medições são normalizadas nas normas ISO 6507/1 e 6507/2.

Ver Produtos de Medição de Dureza

Consulte a categoria Medição de Dureza, onde encontra todos os tipos de instrumentos: UCI, Leeb, Brinell, Vickers e Rockwell.

Exemplo de Teste de Dureza

Campos de Aplicação da Medição de Dureza

A medição de dureza é utilizada para avaliar peças em que a dureza/resistência mecânica seja uma propriedade significativa, por exemplo, engrenagens, pistas de rolamentos em eixos, eixos cementados, soldaduras, etc.

A medição de dureza também constitui um meio simples de inspeção na receção de peças, para triagem ou para verificar peças submetidas a tratamentos térmicos.

Frequentemente, a medição de dureza é usada para avaliar o estado de um material após um sobreaquecimento acidental, por exemplo em casos de falhas operacionais e incêndios. Além dos equipamentos de medição para metais, também existem dispositivos de dureza para plásticos e borrachas, têxteis, películas de pintura, etc.

Distinguem-se dois tipos de equipamentos:

Máquinas de dureza estacionárias

São equipamentos que apenas podem medir peças de tamanho limitado ou amostras cortadas.

Regra geral, estes equipamentos estacionários são os mais precisos mas são também restringidos pelo tamanho máximo da peça a ensaiar. Normalmente, provetes transversais de procedimentos e de produção são medidos em sistemas estacionários.

Dispositivos de dureza portáteis

Estes equipamentos podem medir diretamente na superfície de peças maiores e, por conseguinte, não estão limitados pela dimensão da peça.

Existem diversas conversões normalizadas entre diferentes escalas de dureza no ensaio de aços não ligados e de baixo teor de liga.

Como exemplos, podem citar-se: DIN 50150, ISO 4964 e ASTM E 140-84.

Como mencionado, os medidores Vickers fornecem medições muito precisas. Porém, estes equipamentos são muitas vezes volumosos, o que pode tornar inviável a medição em transições de espessura ou outras geometrias irregulares.

A medição de dureza em, por exemplo, cordões de soldadura próximos a flanges, curvas e variações de secção pode, por isso, apresentar dificuldades.

Princípios de Método para Medição de Dureza

Rockwell B e N

Existe também o Rockwell B, em que o penetrador é uma esfera de 1/16" de diâmetro e a carga total é de 100 kp (980,7 N), e o Rockwell N (Superficial), com pré-cargas menores e cargas totais mais baixas, muitas vezes 3 kp (28,4 N) de pré-carga e 15, 30 ou 45 kp (147, 294, 441 N) de carga total.

Shore

O método Shore baseia-se numa medição dinâmica da energia absorvida pela peça de ensaio quando um corpo com ponta esférica colide com a sua superfície.

UCI (Ultrasonic Contact Impedance)

A medição é efetuada pressionando uma haste vibratória com ponta de diamante em forma de pirâmide contra a superfície.

O valor de dureza depende da área de contacto entre o diamante e a peça de ensaio.

Equotip

O Equotip mede, através de um princípio indutivo, a velocidade de saída e de retorno de um percutor lançado por uma mola, a uma determinada altura sobre a superfície de ensaio.

Desenvolvimento dos Métodos de Medição de Dureza

A medição de dureza começou com o desenvolvimento dos princípios Brinell e Rockwell, nomeadamente para controlo de canhões e espingardas. Desde então, foram desenvolvidos outros métodos para abranger necessidades em diferentes níveis de resistência e em diversos materiais. Alguns destes métodos, especialmente os mais recentes (UCI e Equotip), foram criados para satisfazer a necessidade de medições rápidas e de equipamentos de menor dimensão, mais móveis, para utilização no local.

Hoje em dia, a medição de dureza é amplamente utilizada para verificar as propriedades de resistência das peças, seja segundo uma especificação direta de dureza ou com base na dureza expectável para o tipo de material em questão. O controlo realiza-se tanto em produção, em receção de materiais, como em avaliações de danos.

Para componentes de aço endurecidos e revenidos de forma ideal, existe uma relação direta entre a dureza Meyer (HM) e a resistência à tração. A diferença entre HM e Brinell HB é muito pequena, pelo que a mesma relação é habitualmente aplicada aos resultados Brinell. Dividir o valor Brinell por 0,3 fornece um valor muito próximo da resistência à tração do aço.

Esta relação pode ser aplicada, com maior incerteza, a aços normalizados, mas não pode ser usada em peças endurecidas por deformação a frio. Metais sem ou com muito pouca curva elástica linear não apresentam esta correspondência, como é o caso dos aços austeníticos, alumínio e cobre.

Alguns mecanismos de dano dependem diretamente da resistência do material. Atualmente, destacam-se as fissuras a frio/por hidrogénio, por exemplo em soldaduras, e a corrosão sob tensão causada por sulfureto de hidrogénio em ambientes ácidos de petróleo e gás. Os resultados de estudos formaram a base para a definição de durezas máximas permitidas. As exigências de dureza mais comuns são 325 ou 350 HV para risco de fissuras por hidrogénio e 22 HRC, ou convertidos 248–250 HV, para corrosão sob tensão induzida por sulfureto de hidrogénio.

_copy (1) (1)/assets/images/header/trustpilot.png)